Was ist Laserstrahlung?

Was ist Laserlicht?

Laserlicht: Es bewegt sich mit 299,792,458 Metern pro Sekunde. Sein sichtbares Spektrum reicht von 400 bis 700 Nanometern. Seine kleinste Einheit ist ein Energiepaket, ein Photon. Es ist leicht und wird in Rohr- und Rohrproduktions- und Fertigungsanlagen auf der ganzen Welt immer häufiger verwendet.

In den meisten seiner natürlichen und künstlichen Formen hat Licht wenig Kraft. Eine bahnbrechende Erfindung in der zweiten Hälfte der 1950er Jahre steigerte jedoch ihre Kraft und konzentrierte sie auf ein kleines Gebiet.

So wurde ein modernes und revolutionäres Konzept geboren:

Lichtverstärkung durch stimulierte Strahlungsemission oder Laser.

Faserlaserschweißen

Das Faserlaserschweißen ist wie andere Laserbearbeitungsverfahren eine berührungslose Technologie mit einer begrenzten Wärmeeinflusszone (WEZ), weshalb die Technologie eine bevorzugte Methode zum Schweißen empfindlicher Produkte bei hohen Geschwindigkeiten ist. Das Laserschweißen ist auch ein wiederholbarer und konsistenterer Prozess als andere Schweißverfahren und kann hochfeste Verbindungen herstellen, ohne dass Zusatzmaterial, Flussmittel, Vorbereitung oder sekundäre Reinigungs- und Endbearbeitungsprozesse erforderlich sind. Das Faserlaserschweißen hat es ermöglicht, viele Anwendungen wie die Energiespeicherung mit Lithium-Ionen-Batterien und implantierbare medizinische Geräte in extremen Maßstäben, zu viel niedrigeren Kosten, mit größerer Konsistenz, mit höheren Geschwindigkeiten und mit viel weniger Abfall und Qualitätskontrolle herzustellen Themen. Darüber hinaus ist ein Laserschweiß-Fertigungsprozess viel zuverlässiger als andere Schweißtechnologien, da die neuesten Laserschweißmaschinen wenig bis gar keine Wartung und praktisch keine Ausfallzeiten erfordern.

Click HERE to visit our new PhotonWeld Website

All latest info on ourPhotonweld Series of laser welding machines here to find

The laser as a heating source

Laser welding requires that the laser raise the temperature of the material to be welded. The fiber laser light must be absorbed by the material to induce a temperature rise. In effect, the fiber laser light beam is focused onto the material similar to the way the sun can be focused by a magnifying glass. The difference is that the laser’s power density is many orders of magnitude higher.

Laser light photons, packets of light energy that make up the laser, impinge onto the material and are partly or wholly absorbed. The energy of the photon is absorbed in the metal material and causes a heat waves within the metal. Repeated absorption of photons eventually leads to metal surface breakup and melting.

Even for metals that absorb well, such as steel, the laser is initially reflected. A small percentage of the laser is absorbed, heating the metal surface. The increased surface temperature increases the absorption of the fiber laser light photons. This creates a snowball effect, in which the material is rapidly heated by the laser, leading to melting and formation of the weld.

Fiber Laser Welding

Unlimited possibilities

Laser Welding is a welding technology used to join several metal components. A laser produces a beam of high-intensity that is concentrated into one spot. This concentrated heat source enables fine, deep welding and high welding speeds.

Traditional but old laser welding technologies, such as

continuous-wave CO2 welding lasers are limited in terms of accuracy and undesired, high heat input into the weld and

the traditional pulsed Nd:YAG welding lasers are limited by the maximum welding speed, the minimal spot size that can be achieved and the electrical to optical energy conversion efficiency that is very bad.

With the latest fiber laser welding, the output power and the oscillation form of the laser beam is possible to change. Fiber Laser Welding is also very suitable for welding materials with a high melting point or with high thermal conductivity due to a very low thermal effect during welding. The energy conversion rate is very high and all this makes fiber laser highly adaptable to various applications for use in various welding assembly processes.

The fiber laser beam used for welding can be adapted as follows and characterized by different laser oscillation modes :

Pulsed laser beam welding (ideal for spot welding)

and

Continuous laser beam welding (ideal for seam welding)

Even more applications are demanding a higher precision control, lower heat input and lower electrical energy consumption.

Fiber Laser Welding is a technology that offers optimal solution for both: spot welding AND Seam Welding.

Laser welding does not operate on the same principles as other types of welding like TIG, MIG, MAG,..

Laser welding uses a beam of light, instead of electricity, to join two pieces of metal together through a melting and cooling process.

Another key difference with laser welding is the intensity and ability to focus the heat source: the laser. The much higher, focused heat than, say, the electricity of a MIG welder or TIG welder, means that the weld occurs much more quickly. What’s more, the ability to narrowly pinpoint the weld area leads to much greater precision and more accurate and attractive weld joints.

What does this mean for you?

- Higher speeds: till 10x faster than MIG welding, and till 40x faster than TIG welding.

- Minimal/no finishing: The accuracy of the laser welding process means that little to no grinding or finishing is needed.

- Visually superior: Laser welding is ideal for straight line joints in furniture and other consumer products, since there is a much smaller heat-affected zone and a much tighter weld.

- Greater strength: A smaller heat-affected zone also means less weakening of the material.

So when wouldn’t you want to use laser welding? Thicker materials and parts where the weld joint construction does not allow the fit-up to be consistently maintained generally are not good candidates for laser welding.

Laser-Wobbeln

Faserlaser-Wobble-Schweißen

Bei der Herstellung von Schweißnähten für Branchen, die auf Präzision angewiesen sind, kann ein Wort wie "Wackeln" einige rote Markierungen auslösen. In einer Welt der Toleranzen im Mikrometerbereich klingt Wackeln nachlässig. Wo Stärke und Beständigkeit im Vordergrund stehen, erscheint das Wackeln schwach und inkonsistent.

Aber manchmal ist es das Out-of-the-Box-Denken, das zu Innovationen führt. Es sind genau diese Faktoren, die das Laserschweißen in den Mittelpunkt der Hightech-Industrie gerückt haben – mit seinen hohen Schweißgeschwindigkeiten, der kleinen Wärmeeinflusszone und den gleichmäßigen Schweißnähten.

Aber wie bei allen Herstellungsprozessen gibt es Raum für Verbesserungen. Und beim Laserschweißen ist das nicht anders. Wir haben unseren Wobble Laser Welder im Laufe der Jahre verbessert, um der Beste zu werden!

WOBBLE - Faserlaserschweißen

Handgehaltenes Faserlaserschweißgerät

SCHNELLES, WIRTSCHAFTLICHES und SICHERES Handschweißen mit einem Faserlaser-Lichtstrahl

Ein Handheld-Faserlaser-Schweißgerät ist eine neue Art von Hochleistungs-, High-End-Endlosschweißwerkzeug, das eine hochwertige Faserlaserquelle verwendet, um einen faseroptischen Lichtstrahl zu erzeugen. Nach der Durchlichtbearbeitung wird das Licht auf das Werkstück fokussiert, um ein kontinuierliches Schweißen zu erreichen. Es vermeidet die beiden Schwellen der thermischen Belastung und Nachbehandlung, ist umweltfreundlich und schadstofffrei, wodurch die Verbindungsfestigkeit und die Schweißqualität erheblich verbessert werden.

Der Ersatz des traditionellen Lichtbogenschweißens durch ein handgehaltenes Faserlaserschweißgerät erleichtert nicht nur das Schweißen von Formen, Werbefiguren, Küchenutensilien, Türen und Fenstern usw., sondern ermöglicht auch das Laserschweißen im Außeneinsatz, was darauf hinweist, dass dieses traditionelle Schweißen von Elektroschweißen, Argon-Lichtbogenschweißen, etc. werden demnächst durch unser Taumellaserschweißen ersetzt.

Was ist das Wobble-Laserschweißen?

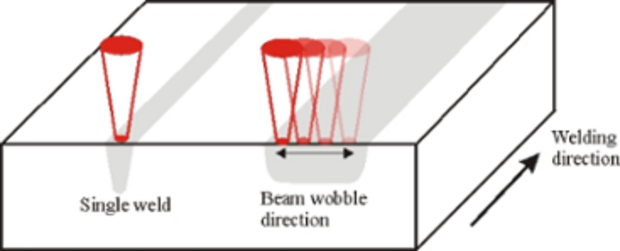

Standard-Laserschweißköpfe sind so konzipiert, dass sie einen kollimierten Laserstrahl auf eine erforderliche Punktgröße fokussieren und den Strahlengang statisch halten, indem der Laserstrahl an einem einzigen statischen Punkt fixiert wird.

Diese Standardkonfiguration beschränkt jede Laserschweißanlage auf eine bestimmte Anwendung.

Wobble-Köpfe hingegen enthalten Scan-(Oszillations- oder Wobbel-)Spiegel und Linsentechnologie in einem Standard-Laserkopf.

Durch das Verschieben des Strahls mit internen Spiegeln ist der Brennpunkt nicht mehr statisch und kann in Amplitude und Frequenz dynamisch angepasst werden. Dies erhöht die Flexibilität und auch die Schweißqualität drastisch.

Faserlaser-Taumelschweißen oder Laserstrahl-Rührschweißen

Trepanierendes Laserstrahlschweißen

Laser-Taumelschweißen oder Laserstrahl-Rührschweißen wird zunehmend verwendet, um die Schweißqualität, -eigenschaften und -zuverlässigkeit für eine Vielzahl von Branchen zu verbessern, und Verbesserungen der Laserstrahlqualität und Lieferfähigkeit tragen dazu bei, dieses Wachstum anzukurbeln. Das Verfahren findet breite Anwendung in der Automobil-, Luftfahrt- und Fertigungsindustrie, um nur einige zu nennen.

Der Begriff "Laser-Rührschweißen" oder "Laser-Wobble-Schweißen" wurde geprägt, um einen Prozess zu beschreiben, bei dem das Laser-Schlüsselloch oder der Dampfhohlraum mit einer relativ hohen Geschwindigkeit manipuliert oder oszilliert wurde, um eine Rührwirkung innerhalb eines größeren Pools zu bewirken. Es wird auch als Laserstrahlschweißen mit Wobbeln bezeichnet.

Das Phänomen konzentriert sich auf die richtige Auswahl der Energiedichte des Lasers und der relativen Geschwindigkeit und Bewegung der Strahloszillation basierend auf den thermischen Eigenschaften des verarbeiteten Materials.

Der ultimative Effekt, wenn die richtigen Parameter gewählt werden, ist die Integration von Energie, die über den Schwingungsbereich des Balkens verteilt ist, wodurch das Schlüsselloch eine hydrodynamische Rührwirkung an dem sich schnell bewegenden Balken bewirken kann. Die über den Oszillationsbereich integrierte Gesamtenergie ist für das Aufrechterhalten des großen Schmelzbades verantwortlich, während die lokale Intensität des Strahls den Dampfhohlraum während der Oszillation und des Rührens innerhalb des Schmelzbades erhält. Die schnelle Bewegung des oszillierten Strahls bewirkt eine Selbstheilung des Schlüssellochs.

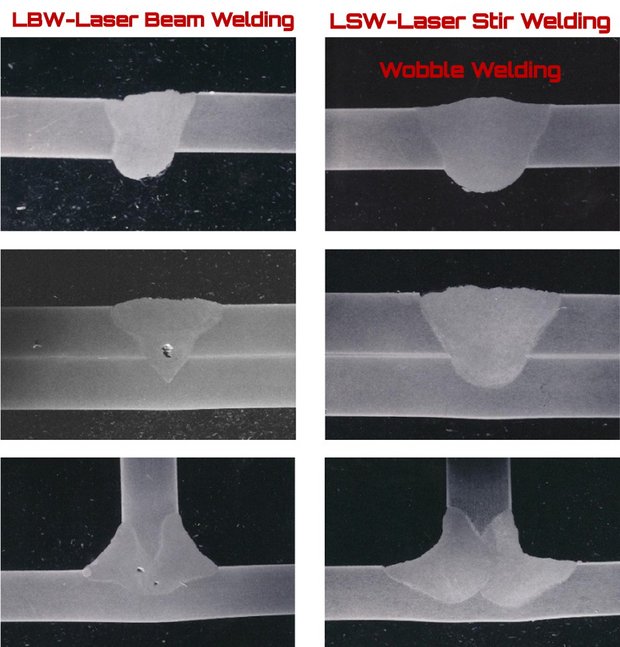

Während der Entwicklung des Verfahrens durchgeführte Forschungen hatten gezeigt, dass Laserstrahlschweißnähte, die mit dem Laserrührschweißverfahren an Legierungen hergestellt wurden, im Vergleich zum herkömmlichen Laserstrahlschweißen weniger Schweißfehler aufwiesen, zusammen mit den gleichzeitigen Vorteilen einer größeren Schweißnaht, um Lücken auszugleichen und zu verbessern Scherfestigkeit von Überlappungsverbindungen und verbesserte Fähigkeit, Füllmaterial zuzuführen.

Die Anwendungen des Laser-Rührschweißens haben seit seiner Einführung erheblich zugenommen, basierend auf dem zugrunde liegenden Prinzip, dass eine schnelle Oszillation des Dampfhohlraums innerhalb des Schmelzbades eine hydrodynamische Rührwirkung bietet, die Defekte im Zusammenhang mit Gasabsorption und Schlüssellochinstabilität reduzieren kann und gleichzeitig Vorteile bietet mit der Bildung eines größeren Schweißbades verbunden.

Laserstrahlschweißen im Vergleich zu Laserstrahl-Wobble-Schweißen (oder Laserstrahl-Rührschweißen)

Beim Laserstrahlschweißen (LBW) handelt es sich um eine Fügetechnik, bei der Laserstrahlen das Grundmaterial aufschmelzen und die Schweißverbindung herstellen. Der Laserstrahlschweißprozess ist mit anderen traditionellen Schweißverfahren wie dem Elektronenstrahlschweißen (EBW), dem Wolfram-Plasma-Lichtbogenschweißen (PAW) oder dem Schutzgas-Wolfram-Lichtbogenschweißen (WIG) verwandt.

Beim Laserstrahlschweißen wird ein Hochleistungs-Industrielaser verwendet, um ein schmales und tiefes Schmelzbad zwischen den zu schweißenden Teilen zu erzeugen. Laser ist eine hochkonzentrierte Wärmequelle, die leicht automatisiert und auf industriellen Schweißzellen installiert oder in einer Handpistole wie unserem Wobble-3 montiert werden kann und hohe Schweißgeschwindigkeiten für viele industrielle Anwendungen bietet.

Dennoch haben Faktoren wie die Laserstrahlqualität oder die bearbeiteten Materialien einen großen Einfluss auf die resultierende Geometrie, Mikrostruktur und Eigenspannungsverteilung. Daher hängen die Endergebnisse direkt von den Prozesseingangsparametern ab, was bedeutet, dass die Prozessparameter sorgfältig ausgewählt werden müssen, um die gewünschte Qualität zu erreichen.

Laser Stir Welding (LSW) - (LWW Laser Wobble Welding) verwendet eine Form der Strahlmanipulation, um das Schlüsselloch oder den Dampfhohlraum in einem größeren Schmelzbad in Schwingung zu versetzen. Es erfordert eine relativ hohe Manipulationsrate, die durch eine kreisförmige Bewegung oder ein anderes Muster dargestellt werden kann. Die Manipulation des Strahls und seine entsprechende Oszillation des Dampfhohlraums innerhalb des Schmelzbades wird in Verbindung mit der für den Schweißweg verwendeten Bewegung verwendet.

Aufgrund der kleinen Spotgröße des Lasers ist der Wärmeeintrag typischerweise 200-mal geringer als bei Lichtbogenschweißverfahren wie MIG-, MAG- oder WIG-Schweißen.

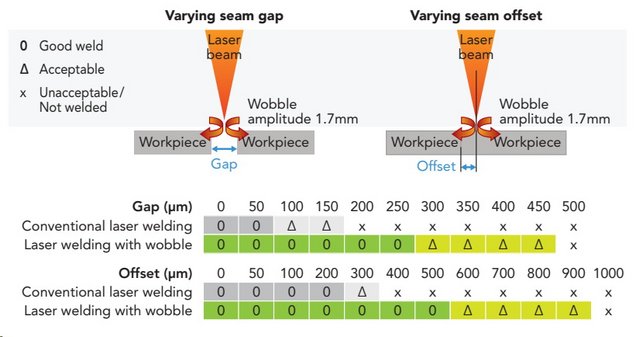

Um die Vorteile des Laserschweißens voll auszuschöpfen, muss sich ein Verarbeiter mit einer normalen Laserschweißmaschine vor dem Schweißen auf eine qualitativ hochwertige Blechbearbeitung festlegen.

Als Faustregel gilt: Materialspalte in der Schweißzone sollten auf ca. maximal 0,10 ~ 0,12 mm begrenzt werden, wobei diese Grenze mit unserem neuen wobble6-PRO + Laserschweißbrenner auf einen Spalt von 0,50 ~ 0,80 mm und mehr erweitert werden kann mit einstellbarer Schweißbreite..

Glücklicherweise werden diese Toleranzen von modernen 2D-Laserschneidmaschinen und Abkantpressen problemlos eingehalten. Obwohl Teile normalerweise mit nur geringfügigen Anpassungen an der Konstruktion vom Lichtbogenschweißen auf das Laserschweißen umgestellt werden können, bietet das Laserschweißen Konstrukteuren neue Möglichkeiten, wie Überlappungsschweißungen, Eckschweißungen und Flanschschweißungen. Selbst komplexe Fügegeometrien wie geschwungene Formen oder Materialien mit unterschiedlichen Blechdicken lassen sich problemlos laserschweißen.

Beim Laser-Rührschweißen (Wobble-Schweißen) wird der Laserstrahl manipuliert, um hydrodynamisches Rühren und anschließendes Heilen des Schlüssellochs bereitzustellen.

Um die Wobble-Methode zu erreichen, wird ein feststehender Laser optisch mit Aufsätzen wie unserem Wobble-Kopf manipuliert, die es dem Laser ermöglichen, nach einem programmierten Muster entlang der Schweißnaht zu wackeln. Die Wobble-Methode erzeugt eine hervorragende Schweißnaht, indem sie Unvollkommenheiten stark reduziert, die Konsistenz erhöht, die Materialkosten senkt und mehr Toleranz für Prozessvariablen bietet.

Laser-Rührschweißen - Laser-Wobble-Schweißen

Laser-Rührschweißen oder Wobble-Schweißen ist ein Verfahren, bei dem ein Dauerstrahllaser mit einer relativ hohen Frequenz oszilliert oder gewobbelt wird, was eine Rührwirkung innerhalb des geschmolzenen Schweißbades verursacht - daher der Begriff "Rührschweißen oder Wobble-Schweißen". Das Ergebnis ist eine Manipulation des Schweißbades/der Dampfkavität, die einige Schlüsseleigenschaften der Schweißnaht verändert.

Leistungen:

- Das Laser-Rührschweißen führt zu weitgehend fehlerfreien Verbindungen, ohne Heißrisse, Porosität oder Erstarrungsrisse.

- Präzisere Kontrolle des Schweißbades für erhöhte Schlüssellochstabilität.

- Verbesserte Kontrolle des Profils und der Geometrie der Schweißnaht - zum Beispiel können Verbindungen mit mehr Breite an der Wurzel der Schweißnaht konstruiert werden, was für Überlappungs- / Durchgangs- / Blindschweißungen sehr nützlich sein kann.

- Schweißprofile können in Asymmetrie manipuliert werden, beispielsweise durch Erhöhen der Durchdringung auf einer Seite der Schweißverbindung.

- Muster können programmiert werden, um große Lücken in Schweißverbindungen und andere potenziell problematische Schweißgeometrieprobleme zu kompensieren.

- Es können höhere Vorschubgeschwindigkeiten als mit gepulsten Lasertechniken erreicht werden.

- Es werden keine Füllmaterialien benötigt.