Vorteile des Wobble-Faser-Laserschweißens

Der Einsatz des Laserschweißens für Metallteile verbessert vor allem die Produktivität, indem der Zeitaufwand für das Schweißen und das Richten der geschweißten Teile reduziert wird und ermöglicht mehr Freiheit bei der Konstruktion von Teilen (einfachere Baugruppen). Das Laserschweißen hilft auch, durch Reduzierung der Produktionskosten und des Materialverbrauchs beim Schweißprozess Einsparungen zu erzielen. Diese Schweißmethode wirkt sich auch auf die Qualität der Baugruppe aus, indem sie eine mechanische Festigkeit bietet, die mindestens der des Grundmaterials entspricht, und die Verformungsrate des Teils reduziert wird. Das Laserschweißen ist auch eine ausgezeichnete Lösung für das Fügen von Baugruppen unterschiedlicher Teile oder behandelter Teile (karbonitriert, einsatzgehärtet usw.).

Leistungen

- Die Schweißproduktivität kann um bis zu 800 % gesteigert werden

- Reproduzierbarer Prozess

- Verkürzung oder sogar Eliminierung der Zeit zum Richten von Schweißteilen

- Gesamtreduktion der Produktionskosten

- Mechanische Beständigkeit mindestens gleich der des Grundmetalls

- Reduzierung von Schweißzusätzen

- Große Freiheit bei der Gestaltung der Teile

- Rauch und Rauch drastisch reduziert

- Wenig Spritzer und Flammen

- Drastische Reduzierung der Nachbearbeitung (Reinigen, Schleifen,...)

- Schweißen unterschiedlicher Materialien (Stahl auf Guss, Edelstahl auf Inconel etc.)

- Schweißen von edlen Materialien

- Schweißen in der Nähe von empfindlichen Bauteilen

- Schweißzeit wird auf ein Zehntel reduziert

- Reduzierte Verformung von Teilen

- Schweißen von Teilen mit eingeschränkter Zugänglichkeit

- Automatisierbarer Prozess

- Montage ohne Zusatzmetall

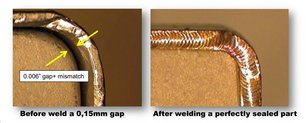

Nahtabdichtung Stumpfschweißung mit loser Toleranz

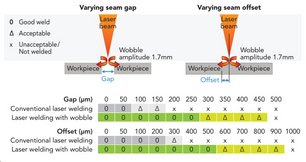

Überbrücken Sie große Lücken mit unserem Wobble6-PRO+

- Größere Wobbling-Spot-Größe hilft, größere Lücken zu überbrücken

- Die erforderliche Passungstoleranz wird reduziert

- Die geringeren erforderlichen Toleranzen reduzieren die Bearbeitungskosten

- Nicht tolerierte Teile können weiterhin verwendet werden: weniger Ausschuss, weniger Verluste = große Einsparungen

- Maximale Ausbeute und Qualität des Schweißteils

Laser-Wobble-Schweißen

Beim Laser-Rührschweißen (Wobble-Schweißen) wird der Laserstrahl manipuliert, um ein hydrodynamisches Rühren und eine anschließende Heilung des Schlüssellochs bereitzustellen.healing of the keyhole.

Um die Wobble-Methode zu erreichen, wird ein feststehender Laser optisch mit Aufsätzen wie unserem Wobble-Kopf manipuliert, die es dem Laser ermöglichen, nach einem programmierten Muster entlang der Schweißnaht zu wackeln. Die Wobble-Methode erzeugt eine hervorragende Schweißnaht, indem sie Unvollkommenheiten stark reduziert, die Konsistenz erhöht, die Materialkosten senkt und mehr Toleranz für Prozessvariablen bietet.

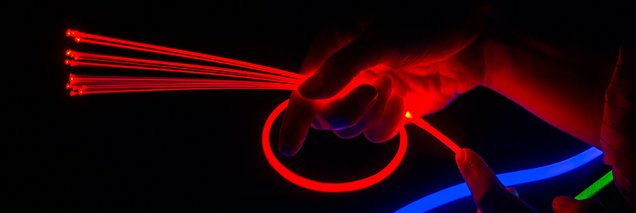

VORTEILE DES FASERLASERS

Der Faserlaser hat folgende Vorteile und Vorteile

1. Im Vergleich zum CO2-Laserstrahl bietet er eine vereinfachte Strahlführung über Glasfaserkabel, ohne sich um die Ausrichtung von Spiegeln kümmern zu müssen.

2. Es wird stärker von Metallen, insbesondere von guten Leitern, absorbiert und weniger von Plasmadämpfen, die sich über dem Schweißbad bilden.

3. Faserlaser liefern aufgrund ihrer Fähigkeit, auf kleinere Größen fokussiert zu werden, eine erhöhte Leistungsintensität.

4. Licht kann leicht auf ein bewegliches Werkstück übertragen werden, da es bereits in einer flexiblen Faser vorhanden ist. Diese Tatsache ist beim Laserschneiden und -schweißen äußerst nützlich.

5. Optische Fasern können mehrere Kilometer lang sein, daher können Faserlaser eine extrem hohe Ausgangsleistung liefern.

6. Das große Oberflächen-Volumen-Verhältnis sorgt für eine kontinuierliche Leistungsabgabe aufgrund der effizienten Kühlung.

7. Faserlaser sind sehr temperatur- und vibrationsstabil. Fasern schützen den optischen Pfad vor thermischer Verzerrung.

8. Eine bessere Strahlqualität führt auch zu saubereren Schweißnähten.

9. Sie haben sehr niedrige Betriebs- und Wartungskosten und verbrauchen auch wenig Strom. Diese Faktoren ermöglichen einen tieferen Einbrand und schnellere Schweißgeschwindigkeiten im Vergleich zu anderen Schweißverfahren