Wat zijn laser stralen?

Wat is laser licht?

Laserlicht: het reist met een snelheid van 299.792.458 meter per seconde. Het zichtbare spectrum varieert van 400 tot 700 nanometer. De kleinste eenheid is een klein pakketje energie: een foton. Laserlicht is onzichtbaar licht (infrarood) en het gebruik ervan neemt toe in productie- en fabricagefaciliteiten voor dunne plaat, buizen en pijpen applicaties over de hele wereld.

In de meeste van zijn natuurlijke en kunstmatige vormen heeft licht weinig kracht. Een baanbrekende uitvinding, de laser, in de tweede helft van de jaren vijftig vergrootte echter zijn kracht en concentreerde alle licht het op een klein oppervlak.

Aldus was een revolutionair en baanbrekend concept geboren:

Light Amplification by Stimulated Emission of Radiation, of laser.

Fiber laserlassen

Fiberlaserlassen is, net als andere laserbewerkingsmethoden, een contactloze technologie met een beperkte, door warmte beïnvloede zone (HAZ), daarom is de technologie een voorkeursmethode voor het lassen van delicate producten met hoge snelheden. Laserlassen is ook een meer herhaalbaar en consistent proces dan andere lasmethoden, en is in staat om zeer sterke verbindingen te produceren zonder dat er vulmateriaal, vloeimiddel, voorbereiding of secundaire reinigings- en afwerkingsprocessen nodig zijn. Fiberlaserlassen heeft het mogelijk gemaakt dat veel toepassingen, zoals energieopslag met lithium-ionbatterijen en implanteerbare medische apparaten, op extreme schaal kunnen worden vervaardigd, tegen veel lagere kosten, met grotere consistentie, met grotere snelheden en met veel minder verspilling en kwaliteitscontrole problemen. Bovendien is een productieproces voor laserlassen veel betrouwbaarder dan andere lastechnologieën, aangezien de nieuwste laserlasmachines weinig tot geen onderhoud vergen en vrijwel geen uitvaltijd.

Click HERE to visit our new PhotonWeld Website

All latest info on ourPhotonweld Series of laser welding machines here to find

The laser as a heating source

Laser welding requires that the laser raise the temperature of the material to be welded. The fiber laser light must be absorbed by the material to induce a temperature rise. In effect, the fiber laser light beam is focused onto the material similar to the way the sun can be focused by a magnifying glass. The difference is that the laser’s power density is many orders of magnitude higher.

Laser light photons, packets of light energy that make up the laser, impinge onto the material and are partly or wholly absorbed. The energy of the photon is absorbed in the metal material and causes a heat waves within the metal. Repeated absorption of photons eventually leads to metal surface breakup and melting.

Even for metals that absorb well, such as steel, the laser is initially reflected. A small percentage of the laser is absorbed, heating the metal surface. The increased surface temperature increases the absorption of the fiber laser light photons. This creates a snowball effect, in which the material is rapidly heated by the laser, leading to melting and formation of the weld.

Fiber Laser Welding

Unlimited possibilities

Laser Welding is a welding technology used to join several metal components. A laser produces a beam of high-intensity that is concentrated into one spot. This concentrated heat source enables fine, deep welding and high welding speeds.

Traditional but old laser welding technologies, such as

continuous-wave CO2 welding lasers are limited in terms of accuracy and undesired, high heat input into the weld and

the traditional pulsed Nd:YAG welding lasers are limited by the maximum welding speed, the minimal spot size that can be achieved and the electrical to optical energy conversion efficiency that is very bad.

With the latest fiber laser welding, the output power and the oscillation form of the laser beam is possible to change. Fiber Laser Welding is also very suitable for welding materials with a high melting point or with high thermal conductivity due to a very low thermal effect during welding. The energy conversion rate is very high and all this makes fiber laser highly adaptable to various applications for use in various welding assembly processes.

The fiber laser beam used for welding can be adapted as follows and characterized by different laser oscillation modes :

Pulsed laser beam welding (ideal for spot welding)

and

Continuous laser beam welding (ideal for seam welding)

Even more applications are demanding a higher precision control, lower heat input and lower electrical energy consumption.

Fiber Laser Welding is a technology that offers optimal solution for both: spot welding AND Seam Welding.

Laser welding does not operate on the same principles as other types of welding like TIG, MIG, MAG,..

Laser welding uses a beam of light, instead of electricity, to join two pieces of metal together through a melting and cooling process.

Another key difference with laser welding is the intensity and ability to focus the heat source: the laser. The much higher, focused heat than, say, the electricity of a MIG welder or TIG welder, means that the weld occurs much more quickly. What’s more, the ability to narrowly pinpoint the weld area leads to much greater precision and more accurate and attractive weld joints.

What does this mean for you?

- Higher speeds: till 10x faster than MIG welding, and till 40x faster than TIG welding.

- Minimal/no finishing: The accuracy of the laser welding process means that little to no grinding or finishing is needed.

- Visually superior: Laser welding is ideal for straight line joints in furniture and other consumer products, since there is a much smaller heat-affected zone and a much tighter weld.

- Greater strength: A smaller heat-affected zone also means less weakening of the material.

So when wouldn’t you want to use laser welding? Thicker materials and parts where the weld joint construction does not allow the fit-up to be consistently maintained generally are not good candidates for laser welding.

Laser Wobbling

Fiber Laser Wobble Lassen

Bij het maken van lasnaden voor industrieën die op precisie vertrouwen, kan een woord als 'wiebelen' wat rode vlaggen doen ontstaan. In een wereld van toleranties op micrometerniveau klinkt wiebelen slordig. Waar kracht en consistentie voorop staan, lijkt wiebelen zwak en inconsistent.

Maar soms is het out-of-the-box denken dat tot innovatie leidt. Juist deze factoren hebben laserlassen tot het middelpunt van hightechindustrieën gemaakt - met zijn hoge lassnelheden, kleine door warmte veroorzaakte zone en consistente lassen. Maar net als bij alle productieprocessen is er ruimte voor verbetering. En laserlassen is niet anders. Daarom wobble lassen.

WOBBLE - Fiber laserlassen

Fiber laserlassen met de hand

SNEL, ECONOMISCH en VEILIG handlassen met een fiberlaserlichtstraal

Een handheld fiberlaserlasmachine is een nieuw type hoogvermogen, high-end continu lasapparaat dat een hoogwaardige fiberlaserbron gebruikt om een glasvezel lichtstraal te produceren. Na transmissieverwerking wordt het licht gefocust op het werkstuk om continu lassen te bereiken. Het vermijdt de twee problemen van thermische belasting en nabehandeling, en is milieuvriendelijk en vrij van vervuiling waardoor de lassterkte en kwaliteit van het lassen aanzienlijk wordt verbeterd.

Door het traditionele booglassen te vervangen door een draagbare fiberlaserlasmachine wordt niet alleen het lassen van mallen, reclametekens, keukengerei, deuren en ramen etc. vergemakkelijkt, maar wordt laserlassen ook buiten mogelijk, wat aangeeft dat dit traditioneel lassen van elektrisch lassen, argonbooglassen, etc. binnenkort wordt vervangen door ons wobble laserlassen.

Wat is wobble laser lassen?

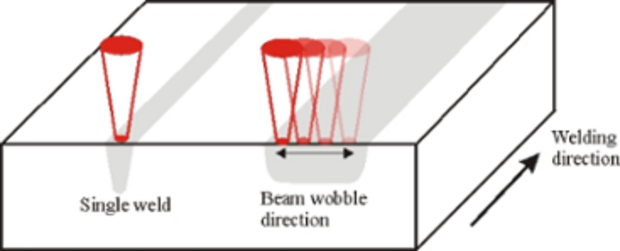

Standaard laserlaskoppen zijn ontworpen om een gecollimeerde laserstraal op een vereiste puntgrootte te focusseren, waarbij het straalpad statisch blijft door de laserstraal te fixeren op één statisch punt.

Deze standaardconfiguratie beperkt elke laserlas installatie tot één specifieke toepassing.

Wiebelkoppen daarentegen, bevatten scan- (oscilatie of wiebelende) spiegel- en lenstechnologie in een standaard laserkop.

Door de straal met interne spiegels te verplaatsen, is het brandpunt niet langer statisch en kan het amplitude en frequentie dynamisch worden aangepast. Dit verhoogt drastisch de flexibiliteit en tevens de laskwaliteit.

Fiber Laser wobble lassen of Laser straal roerlassen

Trepanning laserstraallassen

Laserwobble-lassen of laserstraalroerlassen wordt in toenemende mate gebruikt om de laskwaliteit, -eigenschappen en -betrouwbaarheid te verbeteren voor een breed scala van industrieën, en verbeteringen in de kwaliteit van de laserstraal en leveringsmogelijkheden helpen deze groei te stimuleren. Het proces heeft een brede toepassing in de automobiel-, lucht- en ruimtevaart- en fabricage-industrie, om er maar een paar te noemen.

De term "laserroerlassen" of laserwobble-lassen werd bedacht om een proces te beschrijven waarin het lasersleutelgat of de dampholte met een relatief hoge snelheid werd gemanipuleerd of geoscilleerd om een roerende actie te veroorzaken in een grotere smeltpoel. Het wordt ook wel laserstraallassen met wiebelen genoemd. Het fenomeen is gecentreerd op de juiste keuze van de energiedichtheid van de laser en de relatieve snelheid en beweging van de straaloscillatie op basis van de thermische eigenschappen van het materiaal dat wordt verwerkt.

Het uiteindelijke effect wanneer de juiste parameters worden gekozen, is de integratie van energie die is verdeeld over het oscillatiegebied van de straal, waardoor het sleutelgat een hydrodynamische roerwerking veroorzaakt bij de snel bewegende straal. De totale energie die over het oscillatiegebied is geïntegreerd, is verantwoordelijk voor het handhaven van het grote smeltbad, terwijl de lokale intensiteit van de straal de dampholte ondersteunt tijdens oscillatie en roeren in het gesmolten smeltbad. De snelle beweging van de oscillerende straal zorgt voor een zelfherstellend karakter van het sleutelgat.

Onderzoek uitgevoerd tijdens de ontwikkeling van het proces heeft aangetoond dat laserstraallassen geproduceerd op legeringen met behulp van het laserroer-lasproces minder lasdefecten vertoonden in vergelijking met traditioneel laserstraallassen, samen met bijkomende voordelen van grotere lasnaden om gaten op te vangen en te verbeteren afschuifsterkte van overlappende verbindingen en verbeterd vermogen om vulmateriaal te voeden. Er werd ook vastgesteld dat door de juiste selectie van parameters die de input en distributie van energie regelen in relatie tot de thermische diffusie en vloeibaarheid van het basismetaal, het proces gemakkelijk kan worden toegepast op andere legeringssystemen.

Recent onderzoek en toepassingen van roerlassen met laser zijn aanzienlijk toegenomen sinds het begin, gebaseerd op het onderliggende principe dat snelle oscillatie van de dampholte in het gesmolten zwembad een hydrodynamische roerwerking biedt die defecten in verband met gasabsorptie en sleutelgatinstabiliteit kan verminderen, terwijl het ook biedt gelijktijdige voordelen die samenhangen met de vorming van een groter smeltbad.

Het principe van het laserroer-lasproces blijft hetzelfde, maar laserbronnen die een verbeterde straalkwaliteit bieden en op galvanometer gebaseerde systemen voor bundelmanipulatie zorgen ervoor dat het proces effectief kan worden toegepast en gebruikt voor een breed scala aan industriële toepassingen.

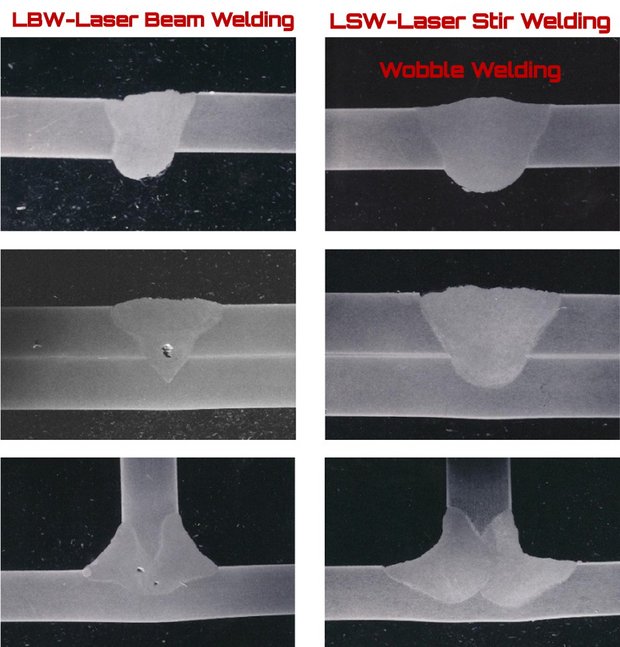

Laser Straal Lassen Vs Laser wobble lassen (of Laser straal Roerlassen)

Laser Beam Welding (LBW) is een materiaalverbindingstechniek waarbij een laser straal wordt gebruikt om het basismateriaal te smelten en de lasverbinding te creëren. Laserstraallassen is gerelateerd aan andere traditionele lasmethoden, zoals elektronenstraallassen (EBW), wolfraam plasmabooglassen (PAW) of inert gas wolfraam booglassen (TIG).

Laserstraallassen past een krachtige industriële laser toe om een smal en diep smeltbad tussen de te lassen onderdelen te creëren. Laser is een sterk geconcentreerde warmtebron die gemakkelijk kan worden geautomatiseerd en geïnstalleerd op industriële lascellen of kan worden gemonteerd in een handpistool zoals onze Wobble-3, waardoor hoge lassnelheden worden geboden voor veel industriële toepassingen.

Niettemin hebben factoren zoals de kwaliteit van de laserstraal of de verwerkte materialen een grote invloed op de resulterende geometrie, microstructuur en restspanningsverdeling. Daarom zijn de uiteindelijke resultaten direct afhankelijk van de procesinvoerparameters, wat betekent dat procesparameters zorgvuldig moeten worden geselecteerd om de gewenste kwaliteit te bereiken.

Laser Stir Welding (LSW) - (LWW Laser Wobble Welding - Laser straal roer lassen) maakt gebruik van een vorm van straalmanipulatie om het sleutelgat of de dampholte in een groter smeltbad te laten oscilleren. Het vereist een relatief hoge mate van manipulatie, die kan worden weergegeven door een cirkelvormige beweging of een ander patroon. De manipulatie van de straal, en de overeenkomstige oscillatie van de dampholte in het smeltbad, wordt gebruikt in combinatie met beweging die wordt gebruikt voor het laspad.

Door de kleine puntgrootte van de laser is de warmte-inbreng doorgaans 200 keer lager dan bij booglasprocessen zoals MIG-, MAG- of TIG-lassen.

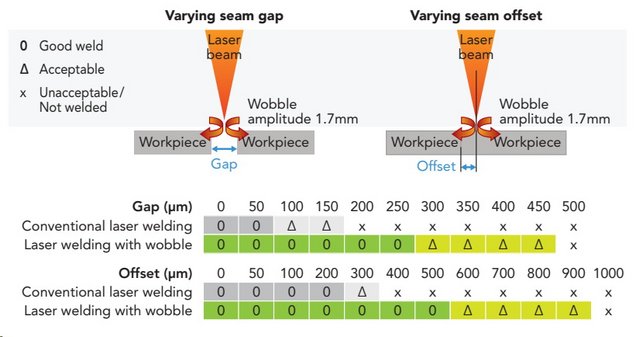

Om ten volle te profiteren van de voordelen van laserlassen, moet een fabrikant zich met een normaal laserlasapparaat inzetten voor hoogwaardige plaatbewerking voorafgaand aan het lassen.

Vuistregel: Vuistregel: materiaalspleten in de laszone moeten worden beperkt tot ongeveer maximaal 0,10 ~ 0,12 mm, hoewel dit kan worden uitgebreid tot spletenvan 0,50 ~ 0,80 mm en meer met onze nieuwe wobble6-PRO+ laserlastoorts met instelbare las breedte .

Gelukkig worden deze toleranties gemakkelijk gehaald door moderne 2D-lasersnijmachines en afkantpersen. Hoewel onderdelen doorgaans kunnen worden omgezet van booglassen naar laserlassen met slechts kleine aanpassingen aan het ontwerp, biedt laserlassen ontwerpingenieurs nieuwe mogelijkheden, zoals overlaplassen, hoeklassen en flenslassen. Zelfs complexe voeggeometrieën zoals gebogen vormen of materialen met verschillende plaatdiktes kunnen eenvoudig met een laser worden gelast.

Laser roerlassen (wobble lassen) omvat de manipulatie van de laserstraal om hydrodynamisch roeren en daaropvolgende stolling van het sleutelgat merkelijk te verbeteren.

Om de wiebelmethode te bereiken, wordt een vaste laser optisch gemanipuleerd met hulpstukken, zoals onze wiebelkop, waardoor de laser kan wiebelen volgens een geprogrammeerd cirkel patroon langs de naad van de las. De wobble-methode produceert een superieure las door imperfecties aanzienlijk te verminderen, de consistentie te vergroten, de materiaalkosten te verlagen en meer tolerantie te bieden voor procesvariabelen.

Laser Roerlassen - Laser Wobble Lassen

Laserroerlassen of Wobble Welding is een proces waarbij een continue straallaser met een relatief hoge frequentie wordt geoscilleerd of wiebelt, wat een roerende werking veroorzaakt in het smeltbad - vandaar de term "roerlassen of Wobble Welding". Het resultaat is een manipulatie van het smeltbad/de dampholte, waardoor een aantal belangrijke kenmerken van de las verandert.

Voordelen:

- Laser Roerlassen resulteert in grotendeels defectvrije verbindingen, zonder hete scheuren, porositeit of stollingsscheuren.

- Nauwkeurigere controle van het smeltbad voor meer stabiliteit in het sleutelgat.

- Verbeterde controle van het profiel en de geometrie van de las - verbindingen kunnen bijvoorbeeld worden ontworpen met meer breedte aan de basis van de las, wat erg handig kan zijn voor Lap / Thru- / Blind lassen.

- Lasprofielen kunnen tot asymmetrie worden gemanipuleerd, zoals het vergroten van de penetratie aan één zijde van de lasnaad.

- Patronen kunnen worden geprogrammeerd om grote openingen in lasverbindingen en andere potentieel problematische lasgeometrieproblemen te compenseren.

- Er kunnen hogere voedingssnelheden worden bereikt dan met gepulseerde lasertechnieken.

- Er zijn geen vulmaterialen nodig.